1- Introduction

Les Automates Programmables Industriels (API) sont apparus aux Etats-Unis vers 1969 où ils répondaient aux désirs des industries de l’automobile de développer des chaînes de fabrication automatisées qui pourraient suivre l’évolution des techniques et des modèles fabriqués.

Un Automate Programmable Industriel (API) est une machine électronique programmable par un personnel non informaticien et destiné à piloter en ambiance industrielle et en temps réel des procédés industriels. Un automate programmable est adaptable à un maximum d'application, d'un point de vue traitement, composants, language. C'est pour cela qu'il est de construction modulaire.

Il est en général manipulé par un personnel électromécanicien. Le développement de l'industrie à entraîner une augmentation constante des fonctions électroniques présentes dans un automatisme c'est pour ça que l'API s'est substitué aux armoires à relais en raison de sa souplesse dans la mise en œuvre, mais aussi parce que dans les coûts de câblage et de maintenance devenaient trop élevés.

2- Pourquoi l'automatisation ?

L'automatisation permet d'apporter des éléments supplémentaires à la valeur ajoutée par le système. Ces éléments sont exprimables en termes d'objectifs par :

- Accroître la productivité (rentabilité, compétitivité) du système

- Améliorer la flexibilité de production ;

- Améliorer la qualité du produit

- Adaptation à des contextes particuliers tel que les environnements hostiles pour l'homme (milieu toxique, dangeureux.. nucléaire...), adaptation à des tâches physiques ou intellectuelles pénibles pour l'homme (manipulation de lourdes charges, tâches répétitives parallélisées...),

- Augmenter la sécurité, etc...

Figure 4.1 : Automate SIEMENS S5-95U

3– Structure générale des API :

Les caractéristiques principales d'un automate programmable industriel (API) sont :

coffret, rack, baie ou cartes

- Compact ou modulaire

- Tension d'alimentation

- Taille mémoire

- Sauvegarde (EPROM, EEPROM, pile, …)

- Nombre d'entrées / sorties

- Modules complémentaires (analogique, communication,..)

- Langage de programmation

Figure 4.2 : Aspect extérieur d'un automate S7-200 CPU222Des API en boîtier étanche sont utilisés pour les ambiances difficiles (température, poussière, risque de projection ...) supportant ainsi une large gamme de température, humidité ... L'environnement industriel se présentent sous trois formes :

- environnement physique et mécanique (poussières, température, humidité, vibrations);

- pollution chimique ;

- perturbation électrique. (parasites électromagnétiques)

Figure 4.3 : Automate Modulaire

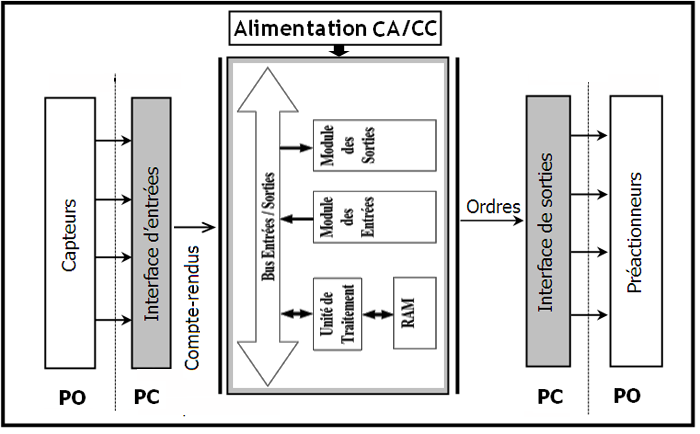

4- Structure interne d'un automate programmable industriel (API) :

Les API comportent quatre principales parties (Figure 4.4) :

- Une unité de traitement (un processeur CPU);

- Une mémoire ;

- Des modules d'entrées-sorties ;

- Des interfaces d'entrées-sorties ;

- Une alimentation 230 V, 50/60 Hz (AC) - 24 V (DC).

La structure interne d'un automate programmable industriel (API) est assez voisine de celle d'un système informatique simple, L'unité centrale est le regroupement du processeur et de la mémoire centrale. Elle commande l'interprétation et l'exécution des instructions programme. Les instructions sont effectuées les unes après les autres, séquencées par une horloge.

Deux types de mémoire cohabitent :

- La mémoire Programme où est stocké le langage de programmation. Elle est en général figée, c'est à dire en lecture seulement. (ROM : mémoire morte)

- La mémoire de données utilisable en lecture-écriture pendant le fonctionnement c'est la RAM (mémoire vive). Elle fait partie du système entrées-sorties. Elle fige les valeurs (0 ou 1) présentes sur les lignes d'entrées, à chaque prise en compte cyclique de celle-ci, elle mémorise les valeurs calculées à placer sur les sorties.

Deux types de mémoire cohabitent :

- La mémoire Programme où est stocké le langage de programmation. Elle est en général figée, c'est à dire en lecture seulement. (ROM : mémoire morte)

- La mémoire de données utilisable en lecture-écriture pendant le fonctionnement c'est la RAM (mémoire vive). Elle fait partie du système entrées-sorties. Elle fige les valeurs (0 ou 1) présentes sur les lignes d'entrées, à chaque prise en compte cyclique de celle-ci, elle mémorise les valeurs calculées à placer sur les sorties.

Figure 4.4 : Structure interne d'un automates programmables industriels (API)

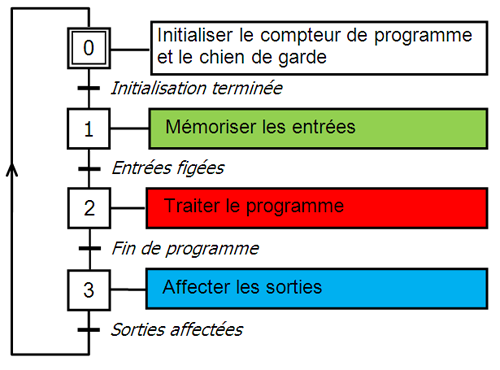

5- Fonctionnement :

L'automate programmable reçoit les informations relatives à l'état du système et puis commande les pré-actionneurs suivant le programme inscrit dans sa mémoire.

Généralement les automates programmables industriels ont un fonctionnement cyclique (Figure 4.5). Le microprocesseur réalise toutes les fonctions logiques ET, OU, les fonctions de temporisation, de comptage, de calcul... Il est connecté aux autres éléments (mémoire et interface E/S) par des liaisons parallèles appelées ' BUS ' qui véhiculent les informations sous forme binaire.. Lorsque le fonctionnement est dit synchrone par rapport aux entrées et aux sorties, le cycle de traitement commence par la prise en compte des entrées qui sont figées en mémoire pour tout le cycle.

Généralement les automates programmables industriels ont un fonctionnement cyclique (Figure 4.5). Le microprocesseur réalise toutes les fonctions logiques ET, OU, les fonctions de temporisation, de comptage, de calcul... Il est connecté aux autres éléments (mémoire et interface E/S) par des liaisons parallèles appelées ' BUS ' qui véhiculent les informations sous forme binaire.. Lorsque le fonctionnement est dit synchrone par rapport aux entrées et aux sorties, le cycle de traitement commence par la prise en compte des entrées qui sont figées en mémoire pour tout le cycle.

Figure 4.5 : Fonctionnement cyclique d'un API

Le processeur exécute alors le programme instruction par instruction en rangeant à chaque fois les résultats en mémoire. En fin de cycle les sorties sont affectées d’un état binaire, par mise en communication avec les mémoires correspondantes. Dans ce cas, le temps de réponse à une variation d’état d’une entrée peut être compris entre un ou deux temps de cycle (durée moyenne d’un temps de cycle est de 5 à 15 ms Figure 4.6).

Figure 4.6 : Temps de scrutation vs Temps de réponse

Il existe d’autres modes de fonctionnement, moins courants :

- synchrone par rapport aux entrées seulement ;

- asynchrone.

6– Description des éléments d'un API :

6.1- La mémoire :

Elle est conçue pour recevoir, gérer, stocker des informations issues des différents secteurs du système que sont le terminal de programmation (PC ou console) et le processeur, qui lui gère et exécute le programme. Elle reçoit également des informations en provenance des capteurs.

Figure 4.7 : La mémoire

Il existe dans les automates deux types de mémoires qui remplissent des fonctions différentes :

- La mémoire Langage où est stocké le langage de programmation. Elle est en général figée, c'est à dire en lecture seulement. (ROM : mémoire morte)

- La mémoire Travail utilisable en lecture-écriture pendant le fonctionnement c'est la RAM (mémoire vive). Elle s'efface automatiquement à l'arrêt de l'automate (nécessite une batterie de sauvegarde).

- La mémoire Langage où est stocké le langage de programmation. Elle est en général figée, c'est à dire en lecture seulement. (ROM : mémoire morte)

- La mémoire Travail utilisable en lecture-écriture pendant le fonctionnement c'est la RAM (mémoire vive). Elle s'efface automatiquement à l'arrêt de l'automate (nécessite une batterie de sauvegarde).

Répartition des zones mémoires :

- Table image des entrées

- Table image des sorties

- Mémoire des bits internes

- Mémoire programme d'application

6.2- Le processeur :

Son rôle consiste d’une part à organiser les différentes relations entre la zone mémoire et les interfaces d’entrées et de sorties et d’autre part à exécuter les instructions du programme.

6.3- Les interfaces et les cartes d'Entrées / Sorties:

L’interface d’entrée comporte des adresses d’entrée. Chaque capteur est relié à une de ces adresses. L’interface de sortie comporte de la même façon des adresses de sortie. Chaque préactionneur est relié à une de ces adresses. Le nombre de ces entrées est sorties varie suivant le type d’automate. Les cartes d'E/S ont une modularit´e de 8, 16 ou 32 voies. Les tensions disponibles sont normalisées (24, 48, 110 ou 230V continu ou alternatif ...).

Figure 4.8 : Les interfaces d'entrées/sorties

6.3.1- Cartes d'entrées :

Elles sont destinées à recevoir l'information en provenance des capteurs et adapter le signal en le mettant en forme, en éliminant les parasites et en isolant électriquement l'unité de commande de la partie opérative.

Figure 4.9: Exemple d'une carte d'entrées typique d'un API

6.3.1- Cartes de sorties:

Elles sont destinées à commander les pré-actionneurs et éléments des signalisations du système et adapter les niveaux de tensions de l'unité de commande à celle de la partie opérative du système en garantissant une isolation galvanique entre ces dernières

Figure 4.10: Exemple d'une carte de sortie typique d'un API

6.4- Exemple de cartes:

- Cartes de comptage rapide : elles permettent d'acquérir des informations de fréquences élevées incompatibles avec le temps de traitement de l'automate. (signal issu d'un codeur de position)

- Cartes de commande d'axe : Elles permettent d'assurer le positionnement avec précision d'élément mécanique selon un ou plusieurs axes. La carte permet par exemple de piloter un servomoteur et de recevoir les informations de positionnement par un codeur. L'asservissement de position pouvant être réalisé en boucle fermée.

- Cartes d'entrées / sorties analogiques : Elles permettent de réaliser l'acquisition d'un signal analogique et sa conversion numérique (CAN) indispensable pour assurer un traitement par le microprocesseur. La fonction inverse (sortie analogique) est également réalisée. Les grandeurs analogique sont normalisées : 0-10V ou 4-20mA.

- Cartes de régulation PID

- Cartes de pesage

- Cartes de communication (RS485, Ethernet ...)

- Cartes d'entrées / sorties déportées

- Cartes de commande d'axe : Elles permettent d'assurer le positionnement avec précision d'élément mécanique selon un ou plusieurs axes. La carte permet par exemple de piloter un servomoteur et de recevoir les informations de positionnement par un codeur. L'asservissement de position pouvant être réalisé en boucle fermée.

- Cartes d'entrées / sorties analogiques : Elles permettent de réaliser l'acquisition d'un signal analogique et sa conversion numérique (CAN) indispensable pour assurer un traitement par le microprocesseur. La fonction inverse (sortie analogique) est également réalisée. Les grandeurs analogique sont normalisées : 0-10V ou 4-20mA.

- Cartes de régulation PID

- Cartes de pesage

- Cartes de communication (RS485, Ethernet ...)

- Cartes d'entrées / sorties déportées

6.5- L'alimentation électrique :

Tous les automates actuels sont équipés d'une alimentation 240 V 50/60 Hz, 24 V DC. Les entrées sont en 24 V DC et une mise à la terre doit également être prévue.

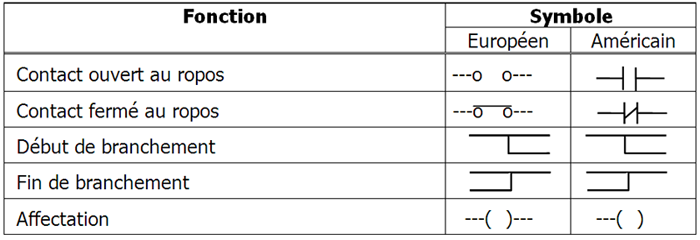

7- Jeu d'instructions :

Le processeur peut exécuter un certain nombre d’opérations logiques; l’ensemble des instructions booléennes des instructions complémentaires de gestion de programme (saut, mémorisation, adressage ...) constitue un jeu d’instructions.

Chaque automate possède son propre jeux d'instructions. Mais par contre, les constructeurs proposent tous une interface logicielle de programmation répondant à la norme CEI1131-3. Cette norme définit cinq langages de programmation utilisables, qui sont :

- Les langages graphiques :

- LD : Ladder Diagram ( Diagrammes échelle )

- FBD : Function Block Diagram ( Logigrammes )

- SFC : Sequential Function Chart ( Grafcet)

- Les langages textuels :

- IL : Instruction List (Liste d’instructions).

- ST : Structured Text (Texte structuré).

Le langage à relais (Ladder Diagram) est basé sur un symbolisme très proche de celui utilisé pour les schémas de câblage classiques. Les symboles les plus utilisés sont donnés au tableau suivant :

Figure 4.11: Symboles usuels en langages LD

8- Sécurité :

Les systèmes automatisés sont, par nature, source de nombreux dangers (tensions utilisées, déplacements mécaniques, jets de matière sous pression ...).

Placé au coeur du système automatisé, l'automate se doit d'être un élément fiable car un dysfonctionnement de celui-ci pourrait avoir de graves répercussions sur la sécurité des personnes, de plus les coûts de réparation et un arrêt de la production peuvent avoir de lourdes conséquences sur le plan financier.

Aussi, l'automate fait l'objet de nombreuses dispositions pour assurer la sécurité :

- Contraintes extérieures : l'automate est conçu pour supporter les différentes contraintes du monde industriel et à fait l'objet de nombreux tests normalisés.

- Coupures d'alimentation : l'automate est conçu pour supporter les coupures d'alimentation et permet, par programme, d'assurer un fonctionnement correct lors de la réalimentation (reprises à froid ou à chaud)

- Mode RUN/STOP : Seul un technicien peut mettre en marche ou arrêter un automate et la remise en marche se fait par une procédure d'initialisation (programmée)

- Contrôles cycliques :

Placé au coeur du système automatisé, l'automate se doit d'être un élément fiable car un dysfonctionnement de celui-ci pourrait avoir de graves répercussions sur la sécurité des personnes, de plus les coûts de réparation et un arrêt de la production peuvent avoir de lourdes conséquences sur le plan financier.

Aussi, l'automate fait l'objet de nombreuses dispositions pour assurer la sécurité :

- Contraintes extérieures : l'automate est conçu pour supporter les différentes contraintes du monde industriel et à fait l'objet de nombreux tests normalisés.

- Coupures d'alimentation : l'automate est conçu pour supporter les coupures d'alimentation et permet, par programme, d'assurer un fonctionnement correct lors de la réalimentation (reprises à froid ou à chaud)

- Mode RUN/STOP : Seul un technicien peut mettre en marche ou arrêter un automate et la remise en marche se fait par une procédure d'initialisation (programmée)

- Contrôles cycliques :

- Procédures d'autocontrôle des mémoires, de l'horloges, de la batterie, de la tensions d'alimentation et des entrées / sorties

- Vérification du temps de scrutation à chaque cycle appelée Watchdog (chien de garde), et enclenchement d'une procédure d'alarme en cas de dépassement de celui-ci (réglé par l'utilisateur)

- Visualisation : Les automates offrent un écran de visualisation où l'on peut voir l'évolution des entrées / sorties

Les normes interdisent la gestion des arrêts d'urgence par l'automate ; celle-ci doit être réalisée en technologie câblée.

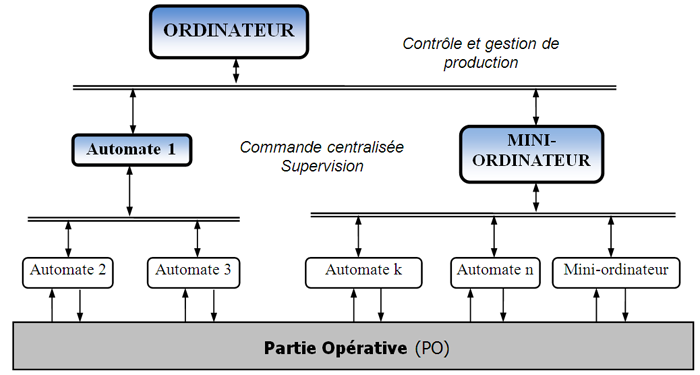

8- Réseaux d'automates

8.1- Principe

Avec le développement des systèmes automatisés et de l'électronique, la recherche de la baisse des coûts et la nécessité actuelle de pouvoir gérer au mieux la production et a partir du moment où tous les équipements sont de type informatique, il devient intéressant de les interconnecter à un mini-ordinateur ou à un automate de supervision (Figure 4.12).

Figure 4.12: Exemple d'une structure de contrôle et gestion de production

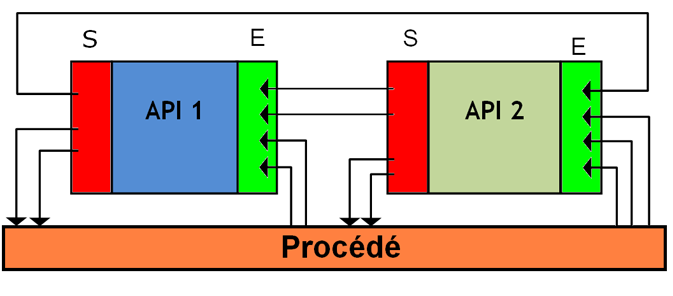

L'interconnexion entre deux automates peut être réalisée très simplement en reliant une ou plusieurs sorties d'un automate à des entrées de l'autre et vice-versa (Figure 4.13).

Figure 4.13: Interconnexion simple (Entrées/Sorties) entre deux automates (API)

Cette méthode ne permet pas de transférer directement des variables internes d'un automate sur l'autre, de sorte que celles-ci doivent être converties par programme en variables de sortie avant leur transfert. Elle devient coûteuse en nombre d’entrées/sorties mobilisé pour cet usage et lourde du point de vue du câblage, lorsque le nombre de variables qui doivent être échangées devient important.

8.2- Bus de terrain

Pour diminuer les coûts de câblage des entrées / sorties des automates, sont apparus les bus de terrains. L'utilisation de blocs d'entrées / sorties déportés à permis tout d'abord de répondre à cette exigence.

Les interfaces d'entrées/sorties sont déportées au plus près des capteurs. Avec le développement technologique, les capteurs, détecteurs ... sont devenus intelligents" et ont permis de se connecter directement à un bus.

Figure 4.14: Interconnexion par entrées/sorties déportées

Plusieurs protocoles de communication et des standards sont apparus pour assurer le "multiplexage" de toutes les informations en provenance des capteurs / préactionneurs apr exemple le bus ASi (Actuators Sensors interface) est un bus de capteurs/actionneurs de type Maître / Esclave qui permet de raccorder 31 esclaves (capteurs ou préactionneurs) sur un câble spécifique (deux fils) transportant les données et la puissance.

Ce bus est totalement standardisé et permet d'utiliser des technologies de plusieurs constructeurs

Ce bus est totalement standardisé et permet d'utiliser des technologies de plusieurs constructeurs

Avantages des bus de terrain :

- Réduction des coûts de câblage et possibilité de réutiliser le matériel existant

- Réduction des coûts de maintenance

Inconvénients des bus de terrain :

- Taille du réseau limitée

- Latence dans les applications à temps critique

- Coût global

8.3- Différents types de réseaux d'automates :

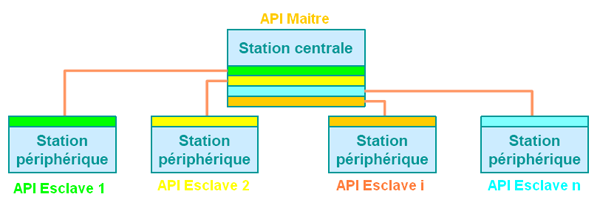

8.3.1- Réseau en étoile :

Un centre de traitement commun échange avec chacune des autres stations. Deux stations ne peuvent pas échanger directement entre elles (Figure 4.15). Exemple le réseau de terrain BITBUS de la société INTEL

Avantages :

- Grande vitesse d'échange.

- Différent types de supports de transmission.

- Pas de gestion d'accès au support.

Inconvénients :

- Coût global élevé.

- Evolutions limitées.

- Tout repose sur la station centrale.

Figure 4.15: Interconnexion par entrées/sorties déportées

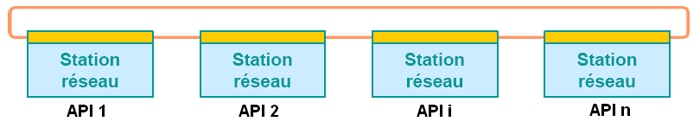

8.3.2- Réseau en anneau :

Chaque station peut communiquer avec sa voisine. Cette solution est intéressante lorsqu'une station doit recevoir des informations de la station précédente ou en transmettre vers la suivante (Figure 4.16).

Figure 4.16: Topologie Anneau

Avantages :

- Signal régénéré donc fiable.

- Contrôle facile des échanges (le message revient à l'émetteur).

Inconvénients :

- Chaque station est bloquante.

- Une extension interrompe momentanément le réseau.

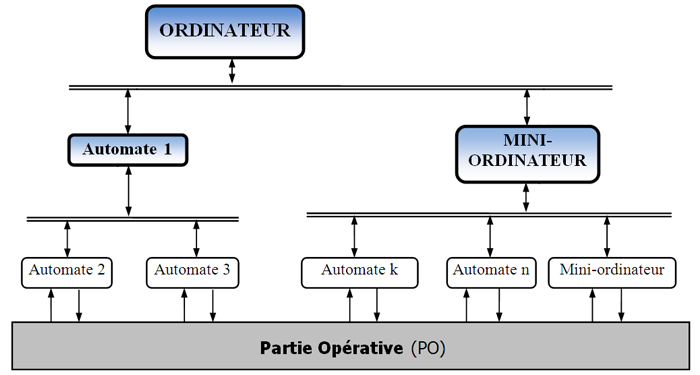

8.3.3- Réseau hiérarchisé :

C'est la forme de réseaux la plus performante. Elle offre une grande souplesse d'utilisation, les informations pouvant circuler entre-stations d'un même niveau ou circuler de la station la plus évoluée (en général un calculateur) vers la plus simple, et réciproquement (Figure 4.17).

Figure 4.17: Réseau hiérarchisé

9- Critères de choix d'un automate

Le choix d'un automate programmable est généralement basé sur :

- Nombre d'entrées / sorties : le nombre de cartes peut avoir une incidence sur le nombre de racks dès que le nombre d'entrées / sorties nécessaires devient élevé.

- Type de processeur : la taille mémoire, la vitesse de traitement et les fonctions spéciales offertes par le processeur permettront le choix dans la gamme souvent très étendue.

- Fonctions ou modules spéciaux : certaines cartes (commande d'axe, pesage ...) permettront de "soulager" le processeur et devront offrir les caractéristiques souhaitées (résolution, ...).

- Fonctions de communication : l'automate doit pouvoir communiquer avec les autres systèmes de commande (API, supervision ...) et offrir des possibilités de communication avec des standards normalisés (Profibus ...).

- Nombre d'entrées / sorties : le nombre de cartes peut avoir une incidence sur le nombre de racks dès que le nombre d'entrées / sorties nécessaires devient élevé.

- Type de processeur : la taille mémoire, la vitesse de traitement et les fonctions spéciales offertes par le processeur permettront le choix dans la gamme souvent très étendue.

- Fonctions ou modules spéciaux : certaines cartes (commande d'axe, pesage ...) permettront de "soulager" le processeur et devront offrir les caractéristiques souhaitées (résolution, ...).

- Fonctions de communication : l'automate doit pouvoir communiquer avec les autres systèmes de commande (API, supervision ...) et offrir des possibilités de communication avec des standards normalisés (Profibus ...).

10- Mise en œuvre et diagnostic d’un API :

10.1: Vérification du fonctionnement

Lors de sa première mise en œuvre il faut réaliser la mise au point du système.

- Prendre connaissance du système (dossier technique, des GRAFCETS et du GEMMA, affectation des entrées / sorties, Les schémas de commande et de puissance des entrées et des sorties).

- Lancer l'exécution du programme (RUN ou MARCHE)

- Visualiser l'état des GRAFCET, des variables...

Il existe deux façons de vérifier le fonctionnement :

- En simulation (sans Partie Opérative).

- En condition réelle (avec Partie Opérative).

Simulation sans Partie opérative

|

Simulation avec Partie opérative (Conditions réelles)

|

| Le fonctionnement sera vérifié en simulant le comportement de la Partie Opérative, c'est à dire l'état des capteurs, en validant uniquement des entrées. - Valider les entrées correspondant à l'état initial (position) de la Partie Opérative. - Valider les entrées correspondant aux conditions demarche du cycle. - Vérifier l'évolution des grafcets (étapes actives). - Vérifier les ordres émis (Leds de sorties). - Modifier l'état des entrées en fonction des ordres émis (état transitoire de la P.O.). - Modifier l'état des entrées en fonction des ordres émis (état final de la P.O.). Toutes les évolutions du GEMMA et des grafcets doivent être vérifiées. | Le fonctionnement sera vérifié en suivant le comportement de la P.O. - Positionner la P.O. dans sa position initiale. - Valider les conditions de marche du cycle. - Vérifier l'évolution des grafcets et le comportement de la P.O. Toutes les évolutions du GEMMA et des grafcets doivent être vérifiées. |

10.2 : Recherche des dysfonctionnements

Un dysfonctionnement peut avoir pour origine :

- Un composant mécanique défaillant (préactionneur, actionneur, détecteur,...).

- Un câblage incorrect ou défaillant (entrées, sorties).

- Un composant électrique ou électronique défectueux (interface d'entrée ou de sortie).

- Une erreur de programmation (affectation d'entrées-sorties, ou d'écriture).

- Un système non initialisé (étape, conditions initiales...).

- ........

Méthode de recherche de pannes:

Figure 4.17: Méthode de recherche de pannes et Diagnostic d'un API

Méthode de vérification du câblage d'une entrée à masse commune :

| Cette vérification se réalise à l'aide d'un voltmètre-ohmètre et d'un shunt (morceau de fil électrique). - Vérifier l'alimentation des entrées à l'aide d'un voltmètre. - Pour vérifier le capteur et son câblage, tester aux différents points indiquées, contact du capteur ouvert, contact du capteur fermé. - Pour vérifier l'interface d'entrée court-circuiter le capteur par un shunt, le voyant d'entrée doit s'allumer. |

11- Principaux automates programmables industriels :

La programmation de ces automates se fait soit à partir de leur propre console, soit à partir du logiciel de programmation propre à la marque.

OMRON :

- CQM1 – CPU 11/21/41

- E - 192 Entrées/Sorties (à relais, à triac, à transistors ou TTL) ;

- 32 K RAM data on Board ;

- structure multifonction ;

- structuration multitâche ;

- SYSWIN 3.1, 3.2 … 3.4 et CX_Programmer (Littéral, Ladder) ;

- comunication sur RS 232 – C ;

- programmation sur IBM PC/PS.

TELEMECANIQUE :

- TSX 17/20 :

- Nombre d'entrées et de sorties variable : 20 à 160 E/S.

- microprocesseur 8031.

- langage de programmation PL7.2.

- TSX 67.20 : La compacité d'un automate haut de gamme, à E/S déportables par fibre optique:

- 1024 E/S en six bacs de huit modules;

- extension de bacs à distance par fibre optique à 2000 m;

- 16 coupleurs intelligents;

- 24 K RAM data on Board;

- 32 K RAM / EPROM cartouche utilisateur;

- structure multifonctions;

- structuration multitâche;

- langage PL7.3 (Grafcet, Littéral, Ladder);

- programmation sur IBM PC/PS.

- FESTO : Architecture modulaire : carte de base; carte processeur; carte de mémorisation; carte E/S.

- FPC 202 :

- 16 entrées 24 V DC;

- 16 sorties 24 V DC - 1 A;

- 8 K RAM, 8 K EPROM;

- interface série, 20 mA boucle de courant pour imprimante;

- console de programmation externe : console ou IBM PC;

- programmation : grafcet, langage Festo, schéma à relais.

SIEMENS:

- S7 – 200.

- 64 entrées 24 V DC;

- 64 sorties 24 V DC - 1 A ;

- 8 Entrées anlogiques AEW0

- AEW14 ; - 8 Sorties anlogiques AAW0

- AAW6 ; - interface série,

- console de programmation externe : PG 702;

- programmation STEP7: schéma à relais , Ladder.

12 - Ressources et références :

- Etude des automates programmables industriels (API) Mr ROIZOT Sébastien (BAC STI GE)

- Automates programmables industriels Mr Philippe LE BRUN (Décembre 1999)

- Les Automates Programmables Mr Hû Jean-Louis (18/12/2002)

- LES AUTOMATES PROGRAMMABLES INDUSTRIELS Mr Alain GONZAGA (7/11/2004)

- Automates Programmables Industriels Mr L. BERGOUGNOUX (POLYTECH' Marseille 2004-2005)